シルク印刷製品 豊富なパターン、複雑なパターン、変更可能な色、および幅広い用途があります。 製品開発と生産サイクルはますます速くなっています。

従来の印刷方法は、パーソナライズされたトレンドの急速な発展に対応することが困難でした。両面デジタル印刷は、シルク印刷製品の重要な開発方向になり、徐々に他の印刷に取って代わりました。

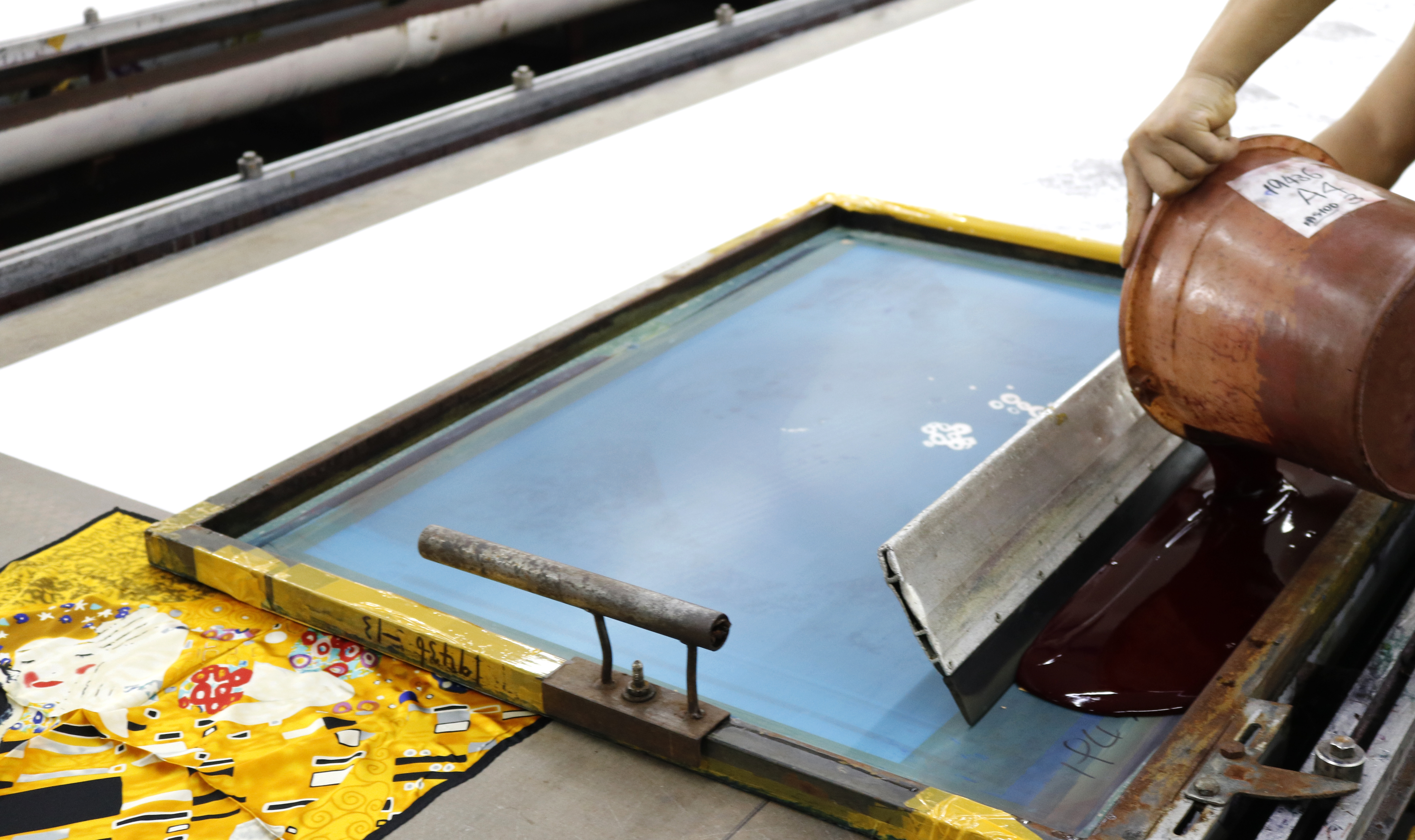

1)従来のスクリーン印刷

t以来、シルクスカーフの印刷に最もよく使用されますシルクスカーフのパターンは主に花と風景のパターンです。 Wシルクスカーフの重量が薄い布地の50グラム/平方メートル(14MM)を超えない場合、手作業のシルクスクリーン印刷で両面の色を同じにすることができます。 シルクスカーフの厚さが16MMを超えると、スクリーン印刷では優れた浸透印刷効果を実現できません。 現在のスクリーン印刷工場の大きな問題は、少量のバッチでは高コストであり、経験豊富な労働者が少ないという生産のジレンマに直面しなければならず、それが不安定な品質を引き起こすことです。

2)従来のデジタル印刷

理論的には、ほとんどすべての印刷パターンは、従来のデジタル印刷で実現できます。 ただし、実際には、従来のシルク印刷と比較して、従来のデジタル印刷はインク滴を噴射することによって行われることが示されています。 インク滴は布の表面にのみ付着し、布の内側と裏に浸透するのは困難であり、再着色はインク滴の重ね合わせによって達成されます。 したがって、片面デジタル印刷は、優れた透過印刷効果を必要とする製品には適さず、大表面の彩度はスクリーン印刷ほど良くありません。 特に二次色の混合と三次色の混合には、明らかに低彩度のニュートラルカラーパッチがあります。

生地の厚さが12MM未満の場合、片面デジタル印刷を使用して、表と裏の貫通印刷の要件を達成できます。 パターン印刷ファイルの解像度には、より高いピクセル、できれば300DPIより高いピクセルが必要であることが前提です。そうしないと、線パターンのギザギザのエッジが現れやすくなります。形状のにじみにより、パターンの印刷された輪郭の鮮明さが低下します。

3)両面デジタルシルク印刷

シルクの重さが14MMを超える場合、片面デジタル印刷を使用しても、裏面の色を表面と同じにすることはできません。 この問題を解決するために、両面デジタル印刷技術が成熟しました。 選択できるオプションと機器はXNUMXつあります。 XNUMXつは絹織物の両面にXNUMX回印刷する方法、XNUMXつ目は異なる位置での同期印刷プロセス、XNUMXつ目は同じ位置での同期印刷プロセスです。

(1)両面印刷のXNUMX回: 生地 前処理とサイジングを行い、生地の片面をプリントした後、シルク生地を上下逆さまに配置します。 布の印刷されていない側のパターンをレーザースキャナーでスキャンして正確な位置を確認し、次に布の反対側を正確な位置に従って印刷します。 その技術の中核はレーザースキャニングポジショニング技術ですが、レーザースキャニングパターンのイメージングはファブリックの厚さに関係しています。 19MM未満のシルク生地の場合、パターンはシルク生地の裏側に完全には浸透できませんが、裏側のパターンの輪郭は、レーザースキャンの明瞭さの要件を満たすことができます。 19回目の印刷中も、走査型プローブはパターンの明確な輪郭を取得し、それをコンピューターに送信して、前面のパターンに一致するようにノズルの位置を制御できます。 シルク生地の厚さがXNUMXMMを超える場合、生地の厚さのために、生地の裏側のパターンが明確ではなく、レーザースキャンの明瞭さの要件を十分に満たすことができません。パターンをスキャンするか、スキャンパターンにずれがあると、XNUMX回目の印刷時に不正確または困難な位置決めが発生します。特に、ドットとラインのパターンは不正確な位置決めを起こしやすくなります。 この印刷の利点は、印刷品質が両面で色が飽和して明るいことであり、両面で異なる色で同じパターンを印刷したり、両面でまったく異なるパターンを印刷したりできることです。

(2)両面同時印刷:まず、生地を前処理してサイジングし、ノズルとの接触時の生地の表裏を布ガイド装置で交換し、同時印刷の効果を実現します。一度に布の両面に。 正確な機械的透過とデュアルノズルシステムに依存することに加えて、印刷装置はまた、紫外線水銀ランプの中間乾燥を使用して、最初のインクジェット印刷パターンの透明度を改善し、スラリーがガイドローラーによって圧搾されるのを防ぎます。 。 この印刷方法の利点は、印刷効果が片面インクジェットと同じであり、色が飽和していることです。 しかしながら、布の二次印刷プロセスでは、布の縦糸方向に布ガイド装置によって生成される牽引力により、布が伸びて変形し、二次印刷のパターンが重ならないようにすることができる。 この方法は、伸縮性のあるシルクサテンなどの伸縮性のある生地には適していません。そうしないと、前後のノズルの印刷位置が異なります。

(3)同じ位置での両面同時印刷:まず、生地を前処理してサイジングし、シルク生地の垂直方向の両側と表側と裏側に10セットのノズルインクジェットシステムを設定します。同じ位置での同時印刷を実現するために、生地の12つが同時に印刷されます。 XNUMXセットのノズルが同時に動くため、印刷位置は同じで正確であり、テキスタイルの両側のパターンが完全に重なっています。 印刷品質が高く、印刷効率が向上します。 生地の表裏の正確なパターンの重なりの観点から、現在、シルクへの両面印刷に最適な同期印刷方法であり、生地が厚いほど、印刷効果が高くなります。 ただし、インクジェットの実行方向は布に垂直であるため、布表面(布の端を含む)の滑らかさ、吸湿性、保湿性など、絹布前処理剤の要件は比較的高くなります。生地の表面。 そうしないと、ノズルの吊り下げにより、インク滴がわずかにジャンプして下向きに流れ、印刷に欠陥が生じます。 また、絹織物の重量がXNUMXMM未満の場合は、過剰なインクによる印刷品質の問題を防ぐために、織物のサイジング前処理によって形成されるサイジング層の厚さを制御する必要があります。 この方法の印刷速度はXNUMX時間あたり約XNUMXメートルと低く、経済性は低い。 その欠点は、両面に異なる色を印刷するときにうまく機能しないことです。両面に同時にXNUMXつの異なるインクが混ざり合って、予期しない異なる色が作成されます。

人件費の増加と両面デジタル印刷技術の継続的な改善を考慮して、従来の印刷方法は廃止される傾向があり、最終的には置き換えられる予定です。

英語

英語 ドイツ語

ドイツ語 フランス語

フランス語 ロシア語

ロシア語 スペイン語

スペイン語 日本語

日本語 韓国語

韓国語 ポルトガル語

ポルトガル語 ウクライナ語

ウクライナ語 アラビア語

アラビア語 イタリア語

イタリア語

コメントを残す